Cleantivity®

ILLIG Cleantivity® im Thermoformprozess:

Sauberes Produzieren bei hoher Qualitätszeit

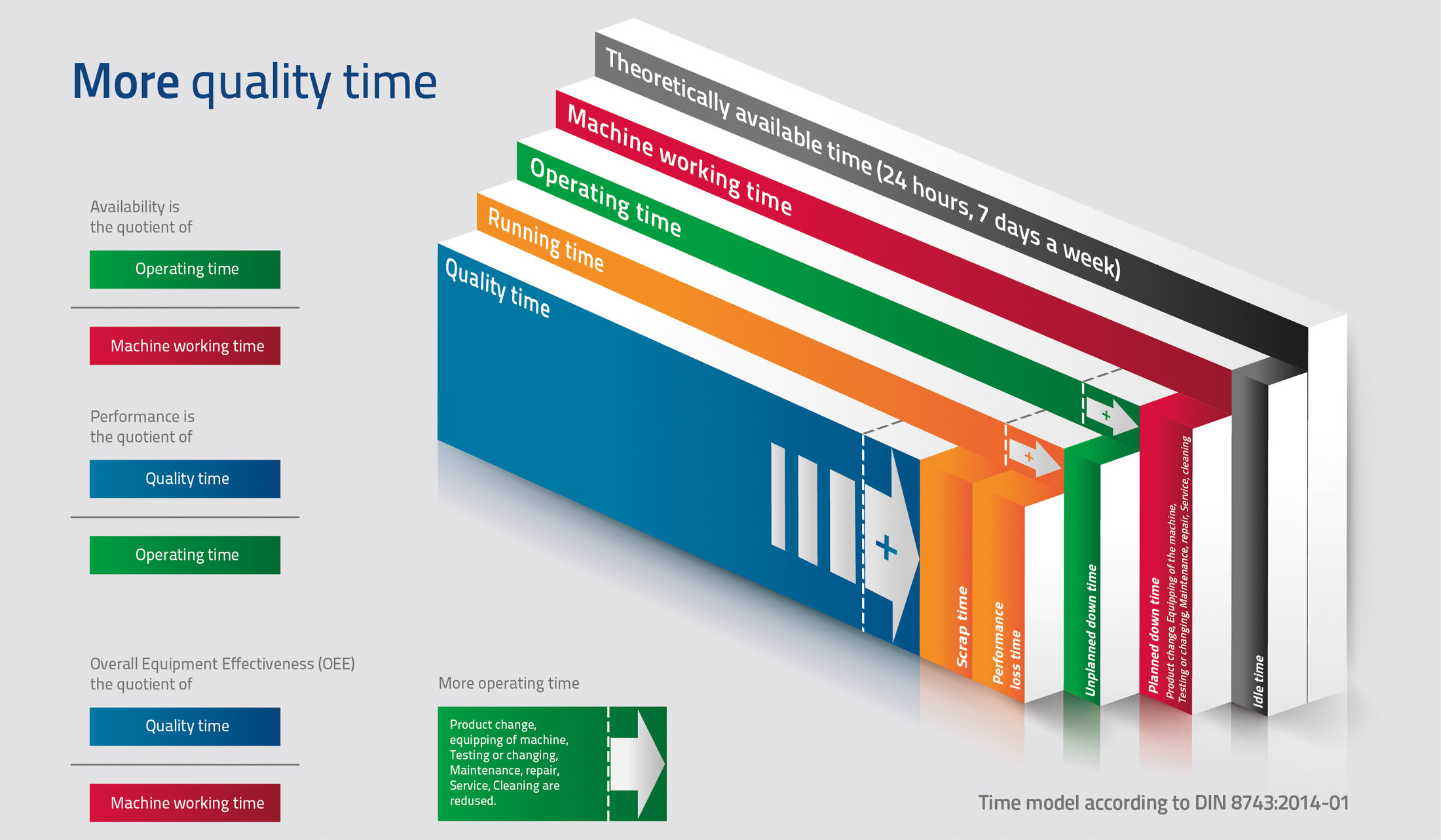

Heilbronn, März 2020 – Der Systemanbieter für Thermoformlösungen ILLIG Maschinenbau verfolgt konsequent das Konzept Cleantivity® im Thermoformprozess. Abgeleitet von der Kompetenz von Hygiene bei den FFS-Linien überträgt der Maschinenbauer die Technologie der Sauberkeit aus dem Produktionsprozess auf seine Thermoformmaschinen, einhergehend mit einer erhöhten Maschinenverfügbarkeit. Damit reagiert der Maschinenbauer gezielt auf Anforderungen aus dem Markt. Ziel ist es, die Betriebs-, Lauf- und letztlich die Qualitätszeit der Thermoformmaschine zu verlängern, um eine hohe Linienausbringung qualitativ hochwertiger Formteile zu erreichen. Hierzu hat ILLIG bereits zahlreiche technische Neuerungen an seinen Maschinen umgesetzt.

Qualität steckt in Details und lässt sich berechnen

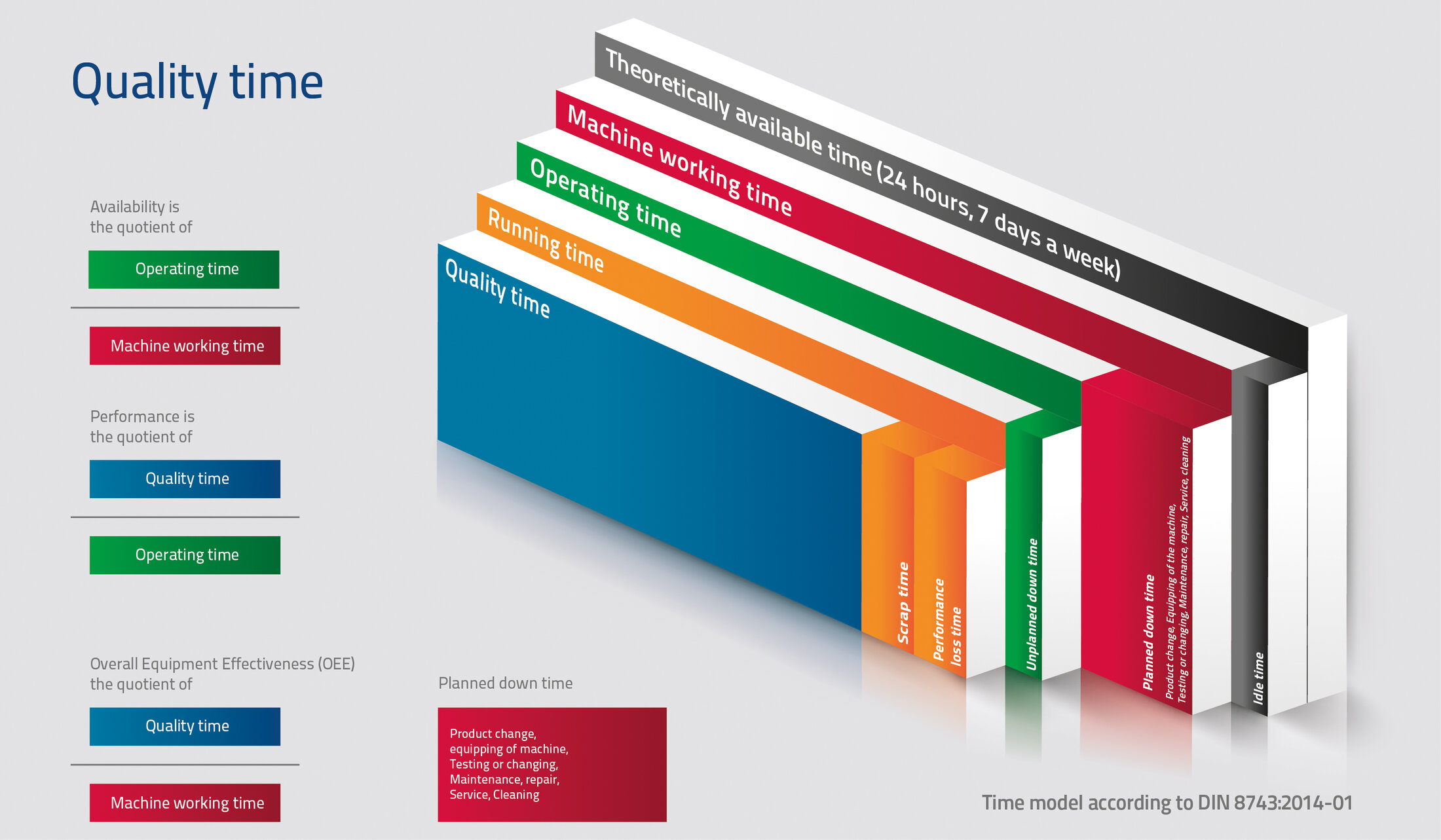

Hersteller von Verpackungsmaschinen und -anlagen orientieren sich an der Maschinennorm DIN 8743, um die anlagentechnischen Kennzahlen und das Betriebsverhalten ihrer Systeme zu ermitteln und zu optimieren. Dabei werden alle systembedingten und nicht systembedingten Verlustzeiten berücksichtigt. Dies sind die ungenutzte Produktionszeit der Maschine, die geplanten und ungeplanten Stillstandzeiten, sowie die Verlustzeit infolge verminderter Ausbringung und der Formteile-Ausschuss. Um am Ende die Qualitätszeit auszuweiten und schneller zu einer erweiterten Linienausbringung qualitativ hochwertiger Formteile zu gelangen, müssen die genannten Verlustzeiten optimiert werden.

Die beiden wichtigsten Stellgrößen sind hierbei die Verfügbarkeit der Maschine und die Sauberkeit im Produktionsprozess. Insbesondere bei der Verfügbarkeit (Produktivität) hat ILLIG als Technologieführer bereits mit Erfolg zahlreiche Maßnahmen zur Maschinenoptimierung umgesetzt. Ein durchgängiges Werkzeugwechselkonzept, vorbeugende Instandsetzungsmaßnahmen, Prüfprogramme, die zentrale Visualisierung von Diagnosefunktionen und das Erfassen von servicerelevanten Prozessparametern sowie das „ILLIG Intelligent Control Concept®“ erhöhen die Produktivität der Systeme. Die Möglichkeit eine Produktionslinie in den ILLIG NetService einzubinden rundet die Maßnahmen ab.

Cleantivity® – Ein weiterer Schritt zu mehr Qualitätszeit

Neben der Verfügbarkeit ist die Sauberkeit im Produktionsprozess ein wesentliches Kriterium zur Erweiterung der Qualitätszeit. Bereits in den FFS-Linien hat ILLIG die Hygieneanforderungen an die Gestaltung von Maschinen gemäß der Norm DIN EN ISO 14159 umgesetzt und erreicht das oberste Ziel der Sauberkeit für produktberührende und nicht-produktberührende Oberflächen. Mit dem Cleantivity® Know-how überträgt ILLIG die Anforderungen an Sauberkeit in den Thermoformprozess. Saubere Formteile reduzieren den Ausschuss und erhöhen damit die Qualitätszeit der Maschine. Eine Analyse auf Verunreinigungen im Thermoformprozess zeigte die kritischen Stellen, welche ILLIG mit seiner technischen Erfahrung beseitigt hat:

Folientransport: ILLIG hat den Aufbau des Folientransports mit weniger Komponenten vereinfacht. Geometrisch optimierte Profile verringern den Verschleiß und in Folge schmutzenden Abrieb. Die hitze- und korrosionsbeständigen Heizungskästen sind aus nicht lackiertem Edelstahl. Diese sind einfach zu reinigen und erhöhen die Sauberkeit bereits zu Beginn des Folientransports.

Ein wesentlich besseres, neues Einstachel-Verfahren des Halbzeugs vermeidet an den Einstachel-Marken das Abfallen von Folienpartikeln (Partikel-Nasen), die sich als Verschmutzung in Formteilen wiederfinden könnten.

Eine in das Folientransportprofil integrierte Kühlung verhindert einen Kühlleistungsverlust durch Bauteilübergänge und kühlt bedarfsgerecht die Profile.

Die Schmierstoffzuführung der wegabhängigen Transportkettenschmierung des Folientransports erfolgt gezielt an den relevanten Schmierstellen, was den Schmierstoffverbrauch optimiert. Insgesamt erfordert der verbesserte Folientransport weniger Reinigungs- und Wartungsaufwand.

Schmierstoffe: ILLIG setzt bei der Folientransportketten- und Zentralschmierung lebensmittelverträgliche Schmierfette- und -öle ein, welche die Hygieneanforderung nach DIN EN ISO 14159 und auch die DIN EN ISO 21469 für „Schmierstoffe mit nicht vorhersehbarem Produktkontakt“ erfüllen. Diese sogenannten H1-Schmierstoffe nach FDA Regel 21 CFR 178.3570 (US Food and Drug Administration) sind Schmierstoffe für Maschinen und Anlagen in der Lebensmittel- und Futtermittelindustrie.

Lager: Eine höhere Sauberkeit erreicht der Systemanbieter auch durch abgedichtete Gleitlager mit Schmierstoffrückführung. Schmierstoffdepots in den Lagern verhindern einen unkontrollierten Schmierstoffaustrag. Überschüssiger, verbrauchter Schmierstoff wird gezielt abgeleitet und in einem Behälter aufgefangen. In Kombination mit speziellen Gleitlagerwerkstoffen erhöht sich die Lebensdauer der Gleitlager auf 20.000 Stunden.

In schwer zugänglichen Bereichen, in denen die manuelle Nachschmierung schwierig ist, kommen lebensdauergeschmierte Lager mit „Solid Oil“ Technologie zum Einsatz. Eine enge Schmiegung zwischen Solid Oil und Rollen und Laufbahnen reduziert das Eindringen von Verunreinigungen.

Vakuumpumpe: Bei den Thermoformsystemen setzt ILLIG auf die „Mink“-Technologie. Die Klauen-Vakuumpumpen und -kompressoren arbeiten öl- und berührungsfrei. Die trockene Funktionsweise verhindert das Verunreinigen der Filter und der Pumpenumgebung. Für den Verdichtungsvorgang ist weder Öl noch eine andere Betriebsflüssigkeit erforderlich. Durch den berührungsfreien Betrieb arbeiten diese Vakuumpumpen nahezu wartungsfrei. Sie erreichen einen äußerst hohen Wirkungsgrad, der sich positiv auf den Energieverbrauch und die Leistung auswirkt.

Kühlwasser im Thermoformprozess: Die Temperaturregelung der Servoantriebe, des Folientransports, der Heizungsabdeckungen und der Bandstahlschnittheizung erfolgt in Abhängigkeit von der Umgebungstemperatur. Dies vermeidet an diesen Stellen die Bildung von Kondenswasser und spart Energie.

Oberhalb der Folienebene kann sich Kondenswasser bilden und durch Herabtropfen das Halbzeug verunreinigen. Ein Tropfschutz am Abluft-Dämpfer, eine Ablaufrinne an der Oberbrücke und ein Abdeckblech am Kurvengetriebe fangen das Kondenswasser gezielt auf und leiten es ab.

Eine Ausblaseinrichtung für Werkzeugkühlwasser unterbindet Restwasser im Werkzeug und Tropfwasser in der Formstation. Neben der Erhöhung der Sauberkeit ergibt sich auch ein Zeitgewinn beim Werkzeugwechsel.

Die in den Thermoformmaschinen von ILLIG umgesetzten technischen Konzepte schöpfen die hohe Leistungsfähigkeit der servomotorisch angetriebenen Thermoformer in vollem Umfang aus und erweitern die Qualitätszeit der Maschinen erheblich. Seit über siebzig Jahren stellt ILLIG seine Kompetenz und Pionierleistung im Maschinenbau unter Beweis. Beginnend mit den pneumatischen Maschinen über die servomotorisch angetriebenen bis hin zu den taktzahloptimierten Thermoformern. Die ausgefeilte Technik erfüllt mehr als nur alle erforderlichen DIN-Vorschriften im Maschinenbau. Die Systeme von ILLIG ermöglichen den Anwendern eine hohe Produktivität sowie die Reproduzierbarkeit aller Prozessparameter. ILLIG prägt die ressourcenschonende Technologie des qualitativen Thermoformens von Morgen: Produktiv, sauber, energieeffizient und nachhaltig.

Downloads

Über ILLIG

ILLIG ist ein weltweit führender Anbieter von Thermoform- und Verpackungssystemen zur Herstellung von nachhaltigen und recyclingfähigen Kunststoff- und Faserverpackungen. Zum Leistungsspektrum gehören Entwicklung, Konstruktion, Montage und Inbetriebnahme komplexer Fertigungslinien und Werkzeuge sowie markenspezifische Retrofit-Lösungen. Im Zentrum steht die Verpackungsentwicklung: Hier konzipiert das Unternehmen gemeinsam mit seinen Kunden ressourceneffiziente und nachhaltige Lösungen, und unterstützt Packmittelhersteller beim Design und der Produktion. Seit mehr als 75 Jahren schätzen Kunden das Technologieunternehmen als zuverlässigen Partner, der rund um den Globus aktiv ist. Dabei überzeugt ILLIG mit innovativer Technologie, höchster Qualität und umfassendem globalem Service.

Weitere Informationen:

Marketing & Communications

Tel.: +49 7131 505-0

E-Mail: media@illig.com

Hinweise: Mit ® gekennzeichnete Begriffe sind eingetragene und geschützte Marken von ILLIG. Bilder: ILLIG.